鑄鋼件縮孔產生的原因(鋁合金鑄造裂紋原因)

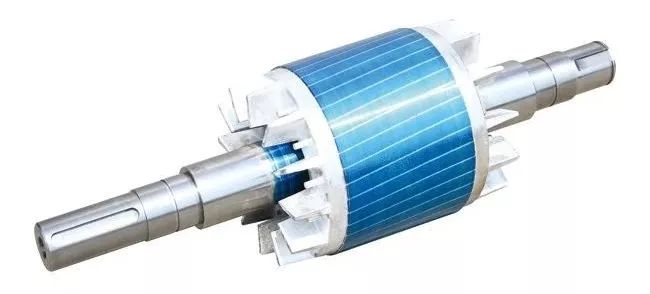

電機鑄鋁轉子的缺陷檢查難度大,在實際生產加工過程中要靠工藝參數和經驗來控制和把握,而有些缺陷只能在后期的試驗過程中才能發現。今天沈女士和大家討論了鑄鋁轉子的縮孔和裂紋缺陷,希望大家有好的意見和建議。

縮孔是鑄鋁轉子凝固過程中局部補縮極差造成的缺陷。其形狀不規則,孔洞粗糙不平,肉眼可見粗顆粒。有輕微分散的小縮孔稱為縮孔。鑄鋁轉子上、下環靠近鐵芯的內圈經常發生收縮,上環收縮比較常見。

1縮孔、縮松產生的原因

鋁液、模具、鐵芯溫度匹配不合適,無法達到順序凝固、合理補縮的目的。上模溫度過低、型芯預熱溫度不均勻、溫差大往往是造成上環縮孔松動的主要原因。

模具結構不合理,特別是內澆口截面過小或分流過高,也是造成縮孔和上環松動的原因。由于密封不良或模具安裝不當,漏鋁和澆口中鋁水減少也會造成縮孔或縮松。

離心機轉速低,壓力太小。

低壓鑄鋁上環縮松多發生在風扇葉片根部,往往是由于上模溫度過高、型芯預熱溫度過低或內澆口過窄造成的。

2防止產生縮孔、縮松的措施

適當合理地掌握模具和型芯的預熱溫度,使鋁水能夠依次凝固和加料。

改造模具,適當增加內澆口截面,或降低分流器高度,增加加料效果。

適當提高離心機轉速,采用適合被澆注轉子的澆注方式。

低壓鑄鋁應及時冷卻到上模;適當提高鐵芯預熱溫度;適當增加內門截面;延長凝固時間。

3鑄鋁過程裂紋缺陷描述

鑄鋁轉子裂紋主要由轉子冷卻過程中產生的鑄造應力引起,超過了當時鋁導體的極限強度(裂紋發生的瞬間)。鑄鋁轉子中的大多數裂紋是徑向的。有熱裂紋和冷裂紋。結晶過程中高溫會產生熱裂紋。裂紋開口表面氧化,形狀曲折不規則。冷裂紋是在凝固鋁的進一步冷卻過程中產生的。裂紋表面干凈光滑,室溫下顏色與鋁相同。冷裂紋往往連續平直,不交叉,常出現在表面。

4為什么會產生裂紋?

鋁中雜質含量不合理。工業純鋁往往含有鐵和礁,這些雜質影響鋁的塑性。大量的實驗分析證明,硅鐵雜質的含量比對裂紋有很大的影響。當硅鐵比小于1.5或大于10時,沒有裂紋,當硅鐵比在1.5-10之間時,容易產生裂紋。研究表明,Si/Fe含量不合理是鑄鋁轉子產生裂紋的主要原因,而鑄鋁工藝參數、端環尺寸和形狀等因素只影響過渡區。

鋁液溫度過高,鋁的結晶顆粒變粗,延伸率下降,無法承受凝結過程中產生的收縮力而形成裂紋。隨著鋁水溫度的升高,氣體的溶解度增加,尤其是氫的溶解,約占鋁水中總氣體含量的60~90%。鋁水倒入模具冷卻時,氫氣會沉淀,在鑄件中形成針孔,嚴重影響鑄件強度,表面會出現裂紋。

轉子端環尺寸的影響端環尺寸不合理是造成裂紋(尤其是冷裂紋)的重要因素之一。通常,當端環的厚度與寬度之比小于0.4時,容易出現裂紋。

5鑄鋁裂紋控制措施

以上非官方內容僅代表個人觀點。