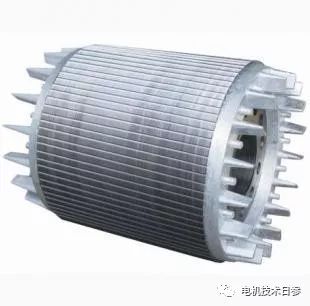

為什么電機轉子 用鑄鋁 不用銅(轉子鑄鋁質量和電機性能)

鑄鋁轉子的鋁導體與鐵芯緊密貼合在一起,過低的接觸電阻會產生相當大的橫向電流,尤其是轉子傾斜時,對電機的雜散損耗和運行性能有顯著影響。沈女士今天和大家簡單交流一下鑄鋁轉子的接觸電阻。

接觸電阻的測量

鑄鋁轉子的籠條與轉子槽壁緊密接觸。當轉子表面完成后,刀具的切削壓力進一步壓縮鋁導體和缺口的鐵芯,它們之間的接觸電阻很小。

轉子鐵芯與鼠籠接觸電阻的測量:在鼠籠端環(huán)與轉軸之間引入DC電流,測量鼠籠與鐵芯之間的平均壓降。此時,可以根據(jù)以下公式計算接觸電阻:

Rc=c l Q2Uav/I………………(1)

在公式(1)中:

Rc——接觸電阻(mm2);

I——通過轉子的DC電流(A);

Uav——轉子籠與鐵芯間電壓降平均值(v);

Q2——轉子槽數(shù);

L——轉子鐵芯長度(mm);

C——轉子保持架截面的周長,即轉子槽的周長(mm)。

在公式(1)中,沒有考慮籠端環(huán)和鐵芯之間的接觸電阻,因為接觸電阻遠大于籠條和鐵芯之間的接觸電阻。

接觸電阻對電機性能的影響

實際生產中對各種鑄鋁轉子電機的分析結果表明,平均雜散損耗為2~3%,最高為6.5%,最低為0.7%左右。這種變化主要是接觸電阻不同造成的。太小的接觸電阻也會顯著降低電機的最小扭矩。

以一個6P—7.5kW、36個定子槽、44個轉子槽、1個定子節(jié)距、轉子槽扭曲的電機廠為例,定性解釋了轉子接觸電阻對電機性能的影響。從電機轉子鐵芯損耗與籠條與鐵芯接觸電阻的關系曲線可以看出,當接觸電阻從0.04歐姆平方增加到約30歐姆平方時,鐵損降低約30%。由于通過籠條之間的轉子鐵芯的電流(即橫向電流)引起的損耗減小,所以損耗減小。從籠條接觸電阻與雜散損耗和負載下最小扭矩的關系曲線可以看出,當接觸電阻增大到30歐姆平方毫米時,負載的雜散損耗將降低58%左右。在許多其他類型電機的測試中也獲得了類似的結果。

可以看出,為了有效降低電機的雜散損耗,需要將籠條與鐵芯之間的接觸電阻提高到30歐姆mm2。但為了增大最小扭矩,改善扭矩曲線,接觸電阻值只需大于0.3~0.6歐姆平方即可。

試驗表明,增加轉子籠條和鐵心間的接觸電阻,降低了轉子鐵心損耗和負載雜散損耗,使得電動機的效率提高,定子繞組溫升降低.

不同的鑄鋁方法接觸電阻值不同。采用離心鑄鋁時,轉子籠與鐵芯的接觸電阻約為0.15~7.0歐姆平方。對于壓鑄鋁轉子,接觸電阻約為0.01~0.09歐姆平方毫米。

從試驗數(shù)據(jù)可以看出,采用離心鑄鋁時轉子的接觸電阻值基本能保證所需的扭矩特性。與使用壓鑄鋁獲得的指標相比,電機的效率提高了,溫升也降低了。這種電機指標的變化在工廠由離心鑄鋁向壓力鑄鋁轉變時尤為明顯。由于壓力鑄鋁是一種高效的鑄鋁工藝,為了不降低電機的功率和能量指標,有必要尋找實用的方法來增加轉子籠條與鐵芯之間的接觸電阻。

以上非官方內容僅代表個人觀點。