電機(jī)斷軸是廠家的問題還是用戶的問題?

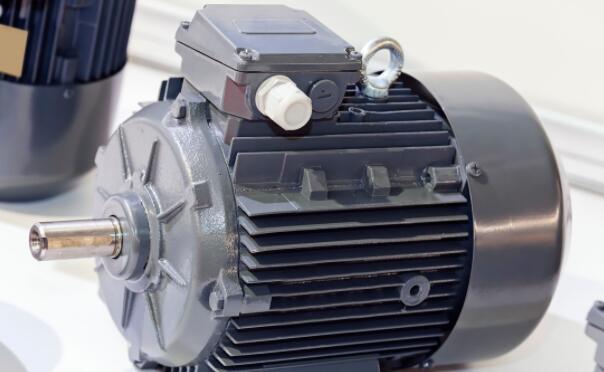

軸是連接電機(jī)產(chǎn)品和被牽引設(shè)備的關(guān)鍵,承擔(dān)著電機(jī)動能轉(zhuǎn)換的重任。在使用電機(jī)的過程中,總會出現(xiàn)一些斷軸的故障情況。

我們在前面的文章中已經(jīng)多次講過軸的斷裂位置,即軸伸根部、驅(qū)動端軸承位置根部、焊接軸腹板端部位置。

本文提供幾張斷軸故障的實例圖片,大家可以發(fā)表自己的觀點,也可以從中汲取一些經(jīng)驗和教訓(xùn)。

01軸本身的質(zhì)量控制問題

從理論分析出發(fā),要控制好軸的直徑,盡量避免直徑突然變化。采取的措施一方面在于設(shè)計尺寸的選擇,另一方面在于加工工藝的保證,即通過應(yīng)力消除措施來避免此類問題。

對于專用電機(jī),軸應(yīng)使用特殊材料。如果需要,軸的直徑可以通過鍛造或車削來平滑地改變,從而減少軸上的臺階,有效地減少應(yīng)力問題。

對于焊接軸,我們可以通過焊接工藝控制和必要的應(yīng)力消除措施來防止這種問題。

02關(guān)聯(lián)關(guān)系分析

對于電機(jī)產(chǎn)品,軸屬于轉(zhuǎn)子部分,是旋轉(zhuǎn)體。物理空間的相對保證至關(guān)重要,這涉及到電機(jī)定子部分的底座、鐵芯和端蓋的徑向尺寸控制,以及軸承的選擇和安裝。定子和轉(zhuǎn)子不同心時,容易出現(xiàn)單邊磁拉力不均勻的問題,直接導(dǎo)致電機(jī)振動和低頻電磁聲,嚴(yán)重的掃膛問題;鑒于軸承對轉(zhuǎn)子的軸向和徑向限制,當(dāng)單向磁拉力不均勻時,轉(zhuǎn)軸自然會受到徑向力的作用,加劇了軸斷裂的問題。

03傳動過程的不適宜性

在前面的文章中,我們談到了電機(jī)的安裝和傳輸。如果條件允許,特別是對于大功率電機(jī),不建議采用皮帶傳動,因為與聯(lián)軸器傳動相比,這種傳動增加了軸的彎矩。如有必要,應(yīng)改進(jìn)電機(jī)軸和軸承系統(tǒng)。

以前有一家破碎加工企業(yè),設(shè)備和電機(jī)都是用皮帶輪驅(qū)動的,但斷軸質(zhì)量故障時有發(fā)生。為了解決這個問題,電機(jī)制造商提高了軸的質(zhì)量,將原來的深溝球軸承調(diào)整為圓柱滾子軸承,這種問題得到了很好的控制。圓柱滾子軸承與同尺寸的深溝球軸承相比,是線接觸,而球軸承是點接觸,所以線接觸的承載能力當(dāng)然大。其次,圓柱滾子軸承的滾動體數(shù)量比深溝球多,承載能力當(dāng)然大。

對于電機(jī)驅(qū)動,特別是在現(xiàn)場施工中,由于安裝基準(zhǔn)客觀存在一些實際問題,在電機(jī)安裝和使用過程中要特別注意。

對于這種問題,當(dāng)問題出現(xiàn)時,電機(jī)制造商和用戶都應(yīng)該基于數(shù)據(jù)客觀地分析和改進(jìn),尤其是對于常見的問題,解決起來相對容易。

以上非官方內(nèi)容僅代表個人觀點。