機座內圓及接頭加工工藝探討

內孔和擋塊的加工是機座加工的關鍵。它可以在車床或鏜床上加工。不同的電機制造商會根據產品的具體結構定制獨特的加工工藝,但工藝的主導要求不會改變,即兩個端擋與機架內孔的同軸度,兩個端擋端面相對于中心軸的垂直度,以及與匹配零件的公差要求。今天,女士參加了一個粗略的交流,希望你積極留言,發表意見。

車床加工機床底座技術

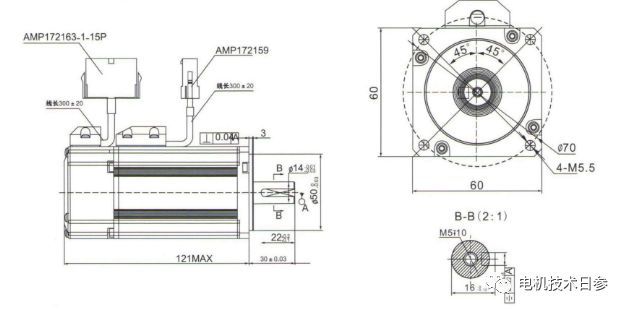

H200及以下的電機底座一般在臥式車床或六角車床上加工,H225及以上的底座一般在立式車床上加工。

加工第一端接頭時,必須將基坯的外圓和兩端對齊,使加工后的基坯壁厚大致均勻。加工另一端接頭時,第一端接頭和端面用于定位。為了保證兩個止端的同軸度,先在車床工作臺上固定一個鑄鐵底盤,完成底盤止端的車削,使其與機座的第一個止端配合,公差合適。這樣制造出來的底盤就是一個止動定位輪胎。在定位輪胎上固定車架第一端的擋塊時,應清除接觸面上的灰塵,使擋塊和車架端面與底盤緊密接觸。

由于定位輪胎的擋塊安裝在車床上并完成,定位輪胎擋塊的中心線與車床工作臺的中心線完全一致。因此,用定位胎擋塊定位加工第二端擋塊和內圓,可以保證兩個端擋塊與內孔的同軸度,端面與兩個端擋塊軸線之間的環跳動不會超出公差。夾緊時,沿軸向在機座周圍均勻施力,使機座壓在定位輪胎上。粗車后要適當放松壓緊力,然后精車,以免壓緊力過大造成機座變形。

鏜床底座加工工藝

用加工好的腳平面作為基準面,將機座固定在工作臺上。單個和小批量生產可以在萬能鏜床上加工。根據機座上的劃線找到軸線在工作臺面上的位置。用螺栓壓住底座,鉆出內圈和接頭。

大規模生產在特殊的組合床上進行。利用機座上的兩個鉸接腳孔和定位底板上的銷釘自動對準軸線。定位基板自動與機床軸線對齊。底座和定位壓板用螺栓壓板或氣動夾具壓在工作臺上,然后切割。由于兩個止端和內圓在一次裝夾過程中加工完成,同軸度由機床精度保證,受定位誤差影響較小。因此,這種加工方法穩定可靠。在加工過程中,壓力作用在腳上,由于壓力引起的底座變形影響很小。

常見不符合的原因分析

加工后,機座擋塊和內圓的變形及其同軸度的偏差是生產中經常出現的質量問題,其原因基本上可以歸結為以下幾個因素。

夾緊不當、夾緊力過大、底盤接頭接觸面不干凈、底盤接頭配合松動是車架變形和同軸度偏差的主要原因。因此,操作必須按照工藝規定進行。精加工前適當放松夾緊力是不可忽視的。

由于鑄件或焊接件的內應力。內應力的大小與基底的結構形狀、材料和制造方法有關。消除內應力的退火處理應在焊機底座、鑄鋼底座和高強度鑄鐵底座上進行。鑄造后,普通灰鑄鐵機座應放置適當的時間,并進行所謂的“自然時效”處理,以消除內應力。

車架剛度差。如果設計沒有考慮到裝夾和切削過程中對車架的應力遠大于正常運行時的應力,那么設計的車架就太弱,容易變形。因此,需要適當增加壁厚或增加加勁肋,或者使用強度更高、剛度更好的材料。

由于機床本身的誤差和測量溫度的影響。因此,應定期維護機床,并采取措施消除測量溫度的影響。

以上非官方內容僅代表個人觀點。